|

博客详情

当前位置:

首页>

博客详情

清华大学吕志刚教授团队:点阵结构中空陶瓷型芯的光固化增材制造

专栏:行业资讯

发布日期:2022-10-20

阅读量:1947

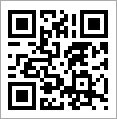

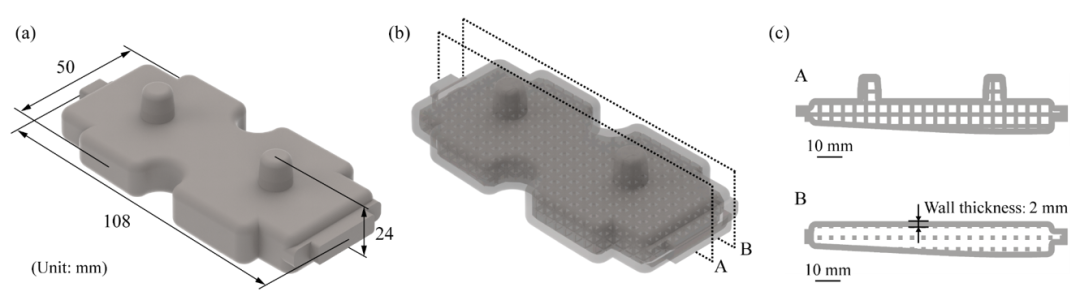

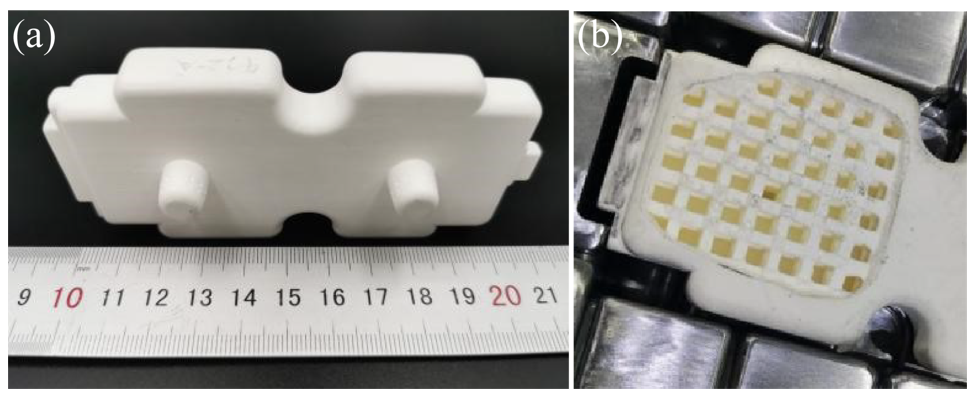

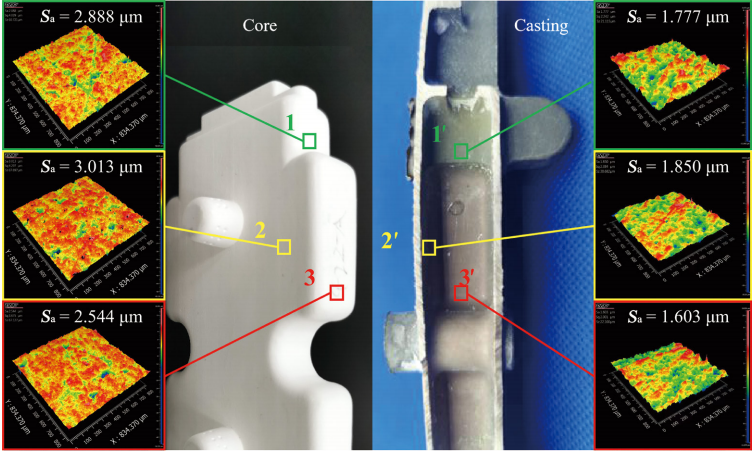

研究背景 使用陶瓷型芯是熔模铸造实现铸件内腔中空结构的重要工艺手段之一,复杂陶瓷型芯对于提高熔模铸件复杂内腔铸造能力具有重要意义。目前陶瓷型芯常采用热压注成形方法制备,模具的制造方法对结构的复杂性有所限制。另外,陶瓷型芯脱芯困难是需要解决的重要工艺问题。 光固化陶瓷增材制造技术是近年来迅速发展的一种陶瓷成形工艺,其技术原理是将光敏树脂与陶瓷粉体均匀混合成陶瓷浆料,利用光固化陶瓷增材制造设备成形坯件,再通过脱脂、烧结得到陶瓷制品。该技术具有成形精度高,可成形复杂结构的优势,从而应用于熔模铸造陶瓷型芯、型壳的制备,特别是可以实现传统工艺无法实现的空心结构型芯,实现性能优化和高效脱芯。本文发挥光固化增材制造工艺特点,设计并制造了中空型芯以提升厚大型芯的工艺性能,壁内空腔实现了点阵结构的填充。 内容摘要 陶瓷型芯是熔模铸造的重要工艺手段,型芯性能对于铸件生产质量和效率具有重要影响。厚大的实心型芯在制造过程中常由于其收缩应力积累而产生缺陷。本文利用陶瓷光固化增材制造技术在生产复杂结构陶瓷零件方面的优势,设计并制造了由点阵结构填充的中空型芯。采用了有效的精度补偿方法以保证坯体精度,烧结后型芯的尺寸精度和力学性能满足铸造工艺要求并经过了浇注验证。由于实现了厚壁型芯的中空结构,铸件脱芯效率提高了3倍以上。 研究方法和结果 (1) 通过中空点阵结构避免烧结开裂 厚壁实心结构的型芯收缩应力大,烧结时容易开裂,本文设计并制造了具有中空结构的陶瓷型芯。为了保证型芯的机械性能,通过点阵结构对型芯厚壁内腔进行了填充。研究中,首先对中空型芯的结构进行优化,通过具有不同点阵结构的圆柱形试样进行单向压缩试验,对比不同结构的力学性能,最终选择了综合性能优异的交错立方体结构填充型芯厚壁部分,如图1所示。采用的交错立方体结构具有33%的相对密度,单元尺寸为4 mm,型芯外壁厚为2 mm。  图1 点阵结构中空型芯的外部形状与内部结构 采用DLP光固化增材制造技术制造中空点阵填充陶瓷型芯。陶瓷原料选取熔融石英粉、氧化铝、硅酸锆粉体,将其与光敏树脂搅拌均匀得到光固化陶瓷浆料。而后通过陶瓷光固化增材设备(北京十维科技,AutoCera-L)逐层固化得到坯体,再通过脱脂烧结获得最终的陶瓷型芯制品,如图2所示。具有中空点阵结构的型芯表面无裂纹,表面质量好,内部结构完整,在压蜡模具中定位准确。  图2 通过陶瓷光固化增材制造工艺实现的点阵结构中空型芯 (2) 通过预补偿手段提升成形精度 在DLP面投影光固化成形过程中,光在浆料中的散射会导致成形边界的误固化,影响成形精度。本文对所用浆料在不同光强下的固化深度与误固化宽度进行了测量,对型芯的三维模型进行预补偿,如图3所示。 图3 误固化预补偿原理 对光固化成形的坯体进行三维扫描,并与原始设计模型进行对比,在预补偿前后的尺寸偏差如图4所示。通过预补偿,实现了坯体成形精度的大幅提高。烧结后的陶瓷型芯满足铸造工艺要求。 图4 预补偿前后型芯生坯与原始设计的尺寸偏差: (a)补偿前;(b)补偿后 (3) 实际浇注验证 光固化增材制造中空点阵结构陶瓷型芯具有良好的成形精度,表面粗糙度优于3.2 μm,强度满足铸造要求,热变形量为0.3 mm。在实际工艺中使用该型芯并进行高温合金浇注验证,如图5所示。X射线检查结果表明型芯包芯效果好,无内部缺陷,点阵结构成形完整。  图5 实际浇注验证过程: (a)型壳与蜡模;(b)X射线检测结果;(c)铸件 将所得铸件剖开,观察其内腔,并对其表面粗糙度与型芯表面进行对比,如图6所示。铸件内腔成形完整,表面质量符合要求。  图6 型芯与铸件内腔表面粗糙度检测 综上,本文通过陶瓷光固化增材制造工艺获得了具有点阵结构的中空型芯,克服了厚壁实心型芯的烧结开裂问题,并通过工艺优化保证了成形精度与力学性能。实际工艺流程和铸件浇注验证,证明了光固化增材制造陶瓷型芯在熔模铸造工艺中的适用性。由于型芯厚壁采用中空结构优化,大幅提高脱芯效率,脱芯时间从超过30 h减少到10 h以内。 上一页:零件热处理结构工艺性设计

下一页:APQP产品质量先期策划

|